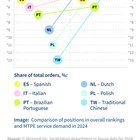

RDS Fleet Management System s’applique à travers les scénarios industriels, dit SEER Robotics

Le système de gestion de la flotte RDS peut servir de scénarios tels que le mouvement à plusieurs niveaux. Source: SEER Robotics

Sous la vague de l’industrie 4.0, la technologie robotique imprègne de plus en plus les processus de production et de logistique. Cependant, la réalisation d’une collaboration efficace et une allocation optimale des ressources dans des opérations multi-machines complexes, une planification inter-régionale et des scénarios diversifiés restent un défi critique. SEER Robotics a déclaré que son système de gestion de la logistique Smart M4, propulsé par son module de base – le système de gestion de la flotte RDS – offre une solution innovante.

Le Shanghai, en Chine, entreprise Expliqués comment son gestionnaire de flotte de Systèmes de répartition des ressources (RDS) peut augmenter l’efficacité dans quatre scénarios divers grâce à la planification intelligente.

RDS permet une collaboration transversale et croisée

Dans les grandes usines, les tâches couvrant plusieurs étages et régions deviennent monnaie courante, nécessitant des robots pour se coordonner avec les ascenseurs, les portes automatisées et d’autres appareils intelligents. SEER Robotics a déclaré que son RDS système agit comme un «réseau de neurones centraux» en s’intégrant aux logiciels d’entreprise de niveau d’entreprise tels que la fabrication de systèmes d’exécution (MES) pour permettre l’échange de données et la distribution des tâches.

Étude de cas: bio-ingénierie du zhejiang tailin

Le système RDS de Zhejiang Tailin Bioengineering interface avec son MES, permettant une allocation de tâches et une exécution de robot automatique. Par exemple, lors du transport transversal, le système synchronise dynamiquement les planifications des élévateurs avec des routes de robot, assurant des transitions de tâches lisses.

L’entreprise peut également lancer des tâches via MES et surveiller la logistique en temps réel, réalisant une augmentation de l’efficacité opérationnelle transversale.

https://www.youtube.com/watch?v=ExtjcyJip38

La planification mondiale dynamique résout la congestion

Dans des environnements complexes avec des allées étroites ou une collaboration par l’homme-robot, les conflits de chemin et la congestion sont fréquents. Le système RDS utilise une planification globale dynamique pour analyser les positions des robots en temps réel, les priorités des tâches et les changements environnementaux, optimisant la finition multi-robot et le contrôle du trafic pour empêcher les blocs de blocage.

Étude de cas: Winfat Holdings

Avec 44 chariots élévateurs intelligents sous la coordination RDS, le système a résolu les conflits de chemin pendant les opérations de pointe chez Winfat Holdings Ltd.

https://www.youtube.com/watch?v=cmunsnnbyx4

Le mode de préchargement élimine les courses vides

Les cycles de robot vides sont une source courante de déchets de ressources en logistique. Le système RDS introduit des modes innovants de «covoiturage» et de «préchargement». En utilisant des algorithmes globaux d’allocation de tâches, il affecte de nouvelles tâches à robots près de l’achèvement et dirige des robots multi-warehouse pour ramasser des marchandises dans les emplacements les plus proches, minimisant les déplacements inactifs et améliorant l’efficacité des entrepôts.

Étude de cas: entrepôt de palettes automatisé Chinawrr

En utilisant les données RDS en temps réel, l’entrepôt de Chinawrr ajuste dynamiquement l’allocation des tâches entrante / sortante, atteignant un débit unilatéral de 290 palettes par heure et une augmentation de 20% de l’efficacité de stockage, avec des courses vides réduites à moins de 5%.

https://www.youtube.com/watch?v=vsnxkabuiv0

La production bat si la simulation: déploiement de précision de robots

Dans la fabrication de précision, le contrôle des battements de production a un impact direct sur l’efficacité et la qualité, a déclaré SEER Robotics. Le système RDS permet une modélisation de simulation rapide, permettant aux entreprises de tester le déploiement des robots en étendant dynamiquement les numéros de robot et en simulant des tâches simultanées.

Étude de cas: l’usine suédoise d’Electrolux

Le système RDS de SEER ROSS a optimisé l’interfaçage du système robot et les retards de communication résolus dans le transport semi-fini des produits. Cela réduit les erreurs de battement de production à un niveau beaucoup plus faible et augmente la capacité de sortie pour Electrolux.

https://www.youtube.com/watch?v=SK01V2XTody

RDS et l’avenir de la gestion de la flotte

La valeur du système RDS réside dans sa logique «optimisation globale» et ses capacités «d’adaptation dynamique», selon SEER Robotics. En conduisant les décisions à travers les données, il peut améliorer la collaboration interrégionale, la planification des chemins complexes et l’utilisation des ressources.

Alors que l’intelligence artificielle et les technologies de l’Internet des objets (IoT) convergent, le système de gestion de la flotte transcendera davantage les limitations du scénario, devenant le moteur principal de l’automatisation industrielle, la entreprise dit.

Inscrivez-vous maintenant pour ne pas manquer!

Inscrivez-vous maintenant pour ne pas manquer!

Source link