Pershing dévoile un nouveau yacht à base de technologie de fabrication d’additive robotique

Pershyte a dévoilé un nouveau yacht qui, selon lui, a été fabriqué à l’aide de la technologie de fabrication d’additive robotique.

Pershing, une marque du groupe Ferretti, la nouvelle technologie de Yacht – GTX116 – exploite LFAM (grand format Additive Manufacturing) pour certaines de ses principales superstructures: les grilles d’air et la visière au-dessus du pare-brise sont produites de manière additive avec le système Heron AM pour atteindre les géométries de la fabrication de Heron Asesttiquement intéressantes.

Dans l’industrie du yachting de luxe, l’innovation dans les matériaux et les processus de fabrication est essentielle pour assurer des performances élevées, une conception exclusive et une fiabilité.

Ferretti Group, une entreprise réputée dans la conception, la construction et la vente de yachts de luxe et de bateaux de loisirs, a choisi de commander Caracol Pour la réalisation des premiers grilles d’air imprimées en 3D pour le GTX116 Pershing, dans le cadre de sa nouvelle gamme de yachts sportifs combinant l’élégance, l’espace confortable et le frisson pershatteur de signature.

Pershing GTX116 est un yacht de 35 mètres, avec un style sportif mais élégant, et une habitabilité extrême pour élever l’expérience maritime à une nouvelle dimension. Ce yacht sportif optimise tous les poids embarqués pour obtenir des performances élevées.

L’application de la plate-forme Heron AM de Caracol montre comment la fabrication additive à forte forme peut être effectivement utilisée pour révolutionner la production de yachting et de luxe, permettant la fabrication de pièces superstructurales complexes avec des géométries complexes.

Dans ce projet, Heron AM a fabriqué des éléments clés, y compris les grilles et les visières de l’admission de l’air latéral, démontrant sa capacité à fournir des solutions personnalisées haute performance pour l’industrie du yachting de luxe.

De la fabrication traditionnelle à la fabrication additive

Les grilles d’air de yacht et d’autres superstructures sont traditionnellement produites par la laminage manuel de la fibre de verre sur les moules. Ce processus nécessite plusieurs moules en fonction de la complexité de la géométrie et implique un travail manuel intensif par une main-d’œuvre hautement qualifiée, ce qui a un impact sur le temps de production et les coûts.

En revanche, l’impression 3D à grand format élimine complètement le besoin de moules maîtres et d’outils, rationalisant le processus de production. Avec Heron AM, des composants composites présentant des géométries complexes et des conceptions hautement personnalisées peuvent être produites directement à partir du modèle numérique, en contournant la phase de laminage manuel.

Cela réduit considérablement le prototypage et les temps de production, permettant des itérations rapides et des optimisations de conception. De plus, le processus ne nécessite que des opérations de finition telles que l’application de la couche de gel, réduisant davantage les étapes à forte intensité de main-d’œuvre.

Heron AM permet également l’utilisation de matériaux légers mais forts, améliorant les performances des composants tout en réduisant les déchets de matériaux, ce qui rend le processus plus durable que les méthodes traditionnelles. Sa flexibilité permet une production en petits lots ou entièrement personnalisée, répondant aux besoins spécifiques de chaque projet.

Le processus de fabrication additive et ses avantages pour les grilles Air GTX116 Pershing

L’adoption de la fabrication additive à grand format (LFAM) pour la production de grilles aériennes sur le yacht Pershing GTX116 a conduit à des améliorations remarquables de l’efficacité, de la durabilité et de la qualité globale des produits.

En tirant parti du système Heron 300 de Caracol, équipé d’une extrudeuse à haute précision (HA) et d’une buse de 3 mm, les grilles ont été imprimées en utilisant ASA renforcé avec une fibre de verre à 20% (GF) – un matériau choisi pour sa durabilité et sa résistance à des environnements de marin agressifs.

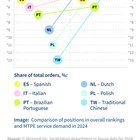

Le processus d’impression 3D a pris 72 heures à terminer, produisant une calandre à air mesurant 4200 x 400 x 400 mm et pesant 40 kg. Par rapport aux méthodes de fabrication traditionnelles, cette approche a entraîné des réductions substantielles du délai de livraison (50%), des déchets matériels (60%) et du poids global (15%), ce qui en fait une solution plus durable et rentable.

Pour assurer la résistance aux intempéries et une esthétique impeccable, la calandre a été terminée avec une couche de gel, améliorant sa durabilité contre l’exposition environnementale.

La mise en œuvre de la fabrication additive pour de tels composants de yachts à grande échelle met en évidence le potentiel de cette technologie pour révolutionner la production, offrant une plus grande flexibilité et des performances tout en réduisant considérablement les inefficacités.

Développements futurs de LFAM dans l’industrie maritime

L’adoption de la fabrication additive se révèle être une stratégie clé pour l’industrie maritime, permettant la production de composants très complexes et personnalisés, optimisant les processus de fabrication et réduisant le délai de marché.

Dans ce contexte, la technologie Heron AM de Caracol apparaît comme une solution de pointe, capable de fournir d’excellentes performances et une plus grande polyvalence que les méthodes traditionnelles.

Dans ce projet spécifique, la qualité et la flexibilité de la plate-forme robotique de Caracol ont conduit à un temps de production de grilles d’air léger plus court, une efficacité améliorée et une réduction des déchets de matériaux, avec un impact positif sur les coûts et l’environnement.

Heron AM Technology s’est avéré non seulement être un allié précieux pour fabriquer des composants structurels plus légers et plus forts, mais aussi un catalyseur d’innovation, ouvrant de nouvelles perspectives dans la conception et la production de superstructures de yachts uniques et hautement personnalisées.