Navigation de l’ère Angstrom – Spectre IEEE

Ceci est un article sponsorisé qui vous a été présenté par Matériaux appliqués.

L’industrie des semi-conducteurs est au milieu d’une ère transformatrice car elle se heurte aux limites physiques de la fabrication de micropuces plus rapides et plus efficaces. Au fur et à mesure que nous progressons vers «l’ère Angstrom», où les caractéristiques des puces sont mesurées dans de simples atomes, les défis de la fabrication ont atteint des niveaux sans précédent. Les puces les plus avancées d’aujourd’hui, telles que celles du nœud 2 nm et au-delà, exigent des innovations non seulement dans la conception mais aussi dans les outils et les processus utilisés pour les créer.

Au cœur de ce défi se trouve la complexité de la détection des défauts. Dans le passé, les techniques d’inspection optique étaient suffisantes pour identifier et analyser les défauts de la fabrication des puces. Cependant, comme les caractéristiques de la puce ont continué de rétrécir et que les architectures de dispositifs sont passées de transistors planaires 2D aux transistors FINFET 3D et Gate-All-Aound (GAA), la nature des défauts a changé.

Les défauts sont souvent à des échelles si petites que les méthodes traditionnelles ont du mal à les détecter. Plus seulement des imperfections au niveau de la surface, ils sont désormais couramment enterrés profondément dans des structures 3D complexes. Le résultat est une augmentation exponentielle des données générées par les outils d’inspection, les cartes de défaut devenant plus denses et plus complexes. Dans certains cas, le nombre de candidats de défaut nécessitant un examen a augmenté de 100 fois et écrasant les systèmes existants et créant des goulots d’étranglement dans une production à haut volume.

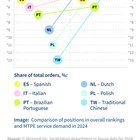

La technologie CFE des matériaux appliqués atteint une résolution des sous-nanomètres, permettant la détection de défauts enfouis profondément dans les structures de dispositifs 3D.

La charge créée par la surtension des données est aggravée par la nécessité d’une précision plus élevée. À l’ère Angstrom, même le plus petit défaut – un vide, un résidu ou une particule de quelques atomes – peut compromettre les performances des puces et le rendement du processus de fabrication des puces. La distinction de véritables défauts des fausses alarmes, ou «défauts de nuisance», est devenu de plus en plus difficile.

Les systèmes de révision des défauts traditionnels, bien que efficaces dans leur temps, ont du mal à suivre le rythme des exigences de la fabrication des puces modernes. L’industrie est à un point d’inflexion, où la capacité de détecter, de classer et d’analyser les défauts rapidement et avec précision n’est plus un avantage concurrentiel – c’est une nécessité.

Matériaux appliqués

L’ajout à la complexité de ce processus est le changement vers des architectures de puces plus avancées. Les puces logiques au nœud 2 nm et au-delà, ainsi que les souvenirs DRAM et 3D NAND 3D, nécessitent des systèmes d’examen des défauts capables de naviguer dans des structures 3D complexes et d’identifier les problèmes à l’échelle nanométrique. Ces architectures sont essentielles pour alimenter la prochaine génération de technologies, de l’intelligence artificielle aux véhicules autonomes. Mais ils exigent également un nouveau niveau de précision et de vitesse dans la détection des défauts.

En réponse à ces défis, l’industrie des semi-conducteurs assiste à une demande croissante de systèmes d’examen des défauts plus rapides et plus précis. En particulier, la fabrication à haut volume nécessite des solutions qui peuvent analyser de façon exponentielle plus d’échantillons sans sacrifier la sensibilité ou la résolution. En combinant des techniques d’imagerie avancées avec des analyses axées sur l’IA, les systèmes d’examen des défauts de nouvelle génération permettent aux fabricants de puces de séparer le signal du bruit et d’accélérer le chemin du développement à la production.

EBEAM Evolution: stimulation l’avenir des détections de défauts

L’imagerie par faisceau d’électrons (EBEAM) est depuis longtemps une pierre angulaire de la fabrication de semi-conducteurs, fournissant la résolution ultra-élevée nécessaire pour analyser les défauts invisibles aux techniques optiques. Contrairement à la lumière, qui a une résolution limitée en raison de sa longueur d’onde, les faisceaux d’électrons peuvent atteindre des résolutions à l’échelle du sous-nanomètre, ce qui les rend indispensables pour examiner les plus petites imperfections des puces modernes.

Matériaux appliqués

Matériaux appliqués

Le parcours de la technologie EBEAM a été l’une des innovations continues. Les premiers systèmes reposaient sur l’émission de champ thermique (TFE), qui génère un faisceau d’électrons en chauffant un filament à des températures extrêmement élevées. Bien que les systèmes TFE soient efficaces, ils ont des limitations connues. Le faisceau est relativement large et les températures de fonctionnement élevées peuvent entraîner une instabilité et une durée de vie plus courte. Ces contraintes sont devenues de plus en plus problématiques à mesure que les caractéristiques de puce se rétrécissent et que les exigences de détection des défauts sont devenues plus strictes.

Entrez la technologie des émissions de champ froid (CFE), une percée qui a redéfini les capacités des systèmes EBEAM. Contrairement à TFE, CFE fonctionne à température ambiante, en utilisant une pointe de filament froide et pointu pour émettre des électrons. Cela produit un faisceau plus étroit et plus stable avec une densité d’électrons plus élevée qui entraîne une résolution et une vitesse d’imagerie considérablement améliorées.

Matériaux appliqués

Matériaux appliqués

Pendant des décennies, les systèmes CFE se sont limités à l’utilisation du laboratoire car il n’a pas été possible de maintenir les outils opérationnels pendant des périodes adéquates – principalement parce qu’à des températures «froides», les contaminants à l’intérieur des chambres adhèrent à l’émetteur EBEAM et bloquent partiellement l’écoulement des électrons.

En décembre 2022, Matériaux appliqués a annoncé qu’il avait résolu les problèmes de fiabilité avec l’introduction de ses deux premiers systèmes EBEAM basés sur la technologie CFE. Applied est un leader de l’industrie à l’avant-garde de l’innovation de détection des défauts. Il s’agit d’une entreprise qui a toujours repoussé les limites de l’ingénierie des matériaux pour permettre la prochaine vague d’innovation dans la fabrication de puces. Après plus de 10 ans de recherche dans une équipe mondiale d’ingénieurs, a appliqué le défi de stabilité du CFE en développant de multiples percées. Il s’agit notamment de nouvelles technologies pour fournir des ordres de grandeur vide plus élevé par rapport au TFE – adaptant la colonne EBEAM avec des matériaux spéciaux qui réduisent la contamination et la conception d’un nouveau processus d’autonomie de la chambre qui maintient encore la pointe.

La technologie CFE atteint une résolution des sous-nanomètres, permettant la détection de défauts enfouis profondément dans les structures de dispositifs 3D. Il s’agit d’une capacité qui est critique pour les architectures avancées comme les transistors Gate-All-Around (GAA) et la mémoire NAND 3D. De plus, les systèmes CFE offrent des vitesses d’imagerie plus rapides par rapport aux systèmes TFE traditionnels, permettant aux fabricants de puces d’analyser plus de défauts en moins de temps.

La montée de l’IA dans la fabrication de semi-conducteurs

Alors que la technologie EBEAM fournit la base d’une détection de défaut à haute résolution, le volume de données généré par les outils d’inspection moderne a créé un nouveau défi: comment traiter et analyser ces données rapidement et avec précision. C’est là que l’intelligence artificielle (IA) entre en jeu.

Les systèmes axés sur l’IA peuvent classer les défauts avec une précision remarquable, les triant en catégories qui fournissent aux ingénieurs des informations exploitables.

L’IA transforme les processus de fabrication dans toutes les industries, et les semi-conducteurs ne font pas exception. Les algorithmes d’IA – en particulier ceux basés sur l’apprentissage en profondeur – sont utilisés pour automatiser et améliorer l’analyse des données d’inspection des défauts. Ces algorithmes peuvent passer par les ensembles de données massifs, identifier les modèles et les anomalies qui seraient impossibles pour les ingénieurs humains de détecter manuellement.

En s’entraînant avec de véritables données en ligne, les modèles d’IA peuvent apprendre à faire la distinction entre les vrais défauts – tels que les vides, les résidus et les particules – et les fausses alarmes, ou «défauts de nuisance». Cette capacité est particulièrement critique à l’ère Angstrom, où la densité des candidats au défaut a augmenté de façon exponentielle.

Activer la prochaine vague d’innovation: le SemVision H20

La convergence de l’IA et des technologies d’imagerie avancées déverrouille de nouvelles possibilités de détection des défauts. Les systèmes axés sur l’IA peuvent classer les défauts avec une précision remarquable. Le tri des défauts en catégories offre aux ingénieurs des informations exploitables. Cela accélère non seulement le processus d’examen des défauts, mais il améliore également sa fiabilité tout en réduisant le risque de négliger les problèmes critiques. Dans la fabrication à haut volume, où même de petites améliorations du rendement peuvent se traduire par des économies de coûts importantes, l’IA devient indispensable.

La transition vers les nœuds avancés, la montée en puissance des architectures 3D complexes et la croissance exponentielle des données ont créé une tempête parfaite de défis de fabrication, exigeant de nouvelles approches à l’examen des défauts. Ces défis sont relevés avec le nouveau d’Applied SEMVISION H20.

Matériaux appliqués

Matériaux appliqués

En combinant la technologie des émissions de champ froid de deuxième génération (CFE) avec des analyses avancées de l’AI, le SemVision H20 n’est pas seulement un outil de détection des défauts – c’est un catalyseur de changement dans l’industrie des semi-conducteurs.

Une nouvelle norme pour l’examen des défauts

Le Semvision H20 s’appuie sur l’héritage des systèmes EBEAM de pointe de l’industrie, qui ont longtemps été l’étalon-or pour l’examen des défauts. Ce CFE de deuxième génération a une résolution de sous-nanomètre plus élevée plus rapide que la TFE et le CFE de première génération en raison de l’augmentation du débit d’électrons à travers sa pointe de filament. Ces capacités innovantes permettent aux fabricants de puces d’identifier et d’analyser les plus petits défauts et les défauts enterrés dans les structures 3D. La précision à ce niveau est essentielle pour les architectures de puces émergentes, où même la plus petite imperfection peut compromettre les performances et le rendement.

Mais les capacités du Semvision H20 vont au-delà de l’imagerie. Ses modèles d’IA d’apprentissage en profondeur sont formés avec de véritables données clients en ligne, permettant au système de classer automatiquement les défauts avec une précision remarquable. En distinguant les véritables défauts des fausses alarmes, le système réduit la charge des ingénieurs de contrôle des processus et accélère le processus d’examen des défauts. Le résultat est un système qui fournit 3x débit plus rapide tout en maintenant la sensibilité et la résolution la plus élevée de l’industrie – une combinaison qui transforme la fabrication à volume élevé.

Implications plus larges pour l’industrie

L’impact du Semvision H20 s’étend bien au-delà de ses spécifications techniques. En permettant une revue de défaut plus rapide et plus précise, le système aide les fabricants de puces à réduire les temps de cycle d’usine, à améliorer les rendements et à réduire les coûts. Dans une industrie où les marges sont minces et la concurrence est féroce, ces améliorations ne sont pas seulement progressives – elles changent la donne.

De plus, le Semvision H20 permet le développement de puces plus rapides, plus efficaces et plus puissantes. Alors que la demande de semi-conducteurs avancés continue de croître – motivé par des tendances telles que l’intelligence artificielle, la 5G et les véhicules autonomes – la capacité de fabriquer ces puces à grande échelle sera critique. Le système contribue à rendre cela possible, garantissant que les fabricants de puces peuvent répondre aux demandes de l’avenir.

Une vision pour l’avenir

Les travaux d’Applied sur le Semvision H20 sont plus qu’une simple réussite technologique; C’est le reflet de l’engagement de l’entreprise à résoudre les défis les plus difficiles de l’industrie. En tirant parti des technologies de pointe comme CFE et AI, Applied ne traite pas seulement des points de douleur d’aujourd’hui, mais aussi de façonner l’avenir de l’examen des défauts.

Alors que l’industrie des semi-conducteurs continue d’évoluer, la nécessité de solutions de détection de défaut avancées ne fera que croître. Avec le Semvision H20, Applied se positionne comme un catalyseur de clé de la prochaine génération de technologies semi-conductrices, des puces logiques à la mémoire. En repoussant les limites de ce qui est possible, l’entreprise aide à s’assurer que l’industrie peut continuer à innover, à évoluer et à prospérer à l’ère Angstrom et au-delà.