Les mécanismes numériques qui stimulent le dernier déploiement de BMW

Jürgen Wittmann, responsable de l’innovation, de l’usine virtuelle et de la commission virtuelle dans le département de production de BMW, planifie actuellement la nouvelle configuration de classe à Munich avec le Twin numérique. Les avantages, dit-il, sont évidents. «Je peux rencontrer les collègues nécessaires à tout moment dans les séances de collaboration et discuter des sujets», dit-il. «Celles-ci peuvent également être des partenaires externes, des planificateurs, des ingénieurs de maintenance ou des architectes. Et grâce au jumeau numérique, nous connaissons exactement la situation actuelle et pouvons immédiatement voir l’impact des changements.»

Groupe BMW

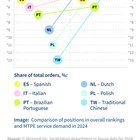

Mais jusqu’à ce moment, la situation actuelle a dû être documentée. Ainsi, avec le soutien de la startup technologique basée à Munich Navvis, BMW a scanné les 12 usines de véhicules avec des scanners 3D, générant des images panoramiques élevées, des images panoramiques et des nuages de points précis. Donc, ceux-ci forment l’empreinte numérique des plantes de BMW et servent de base aux modèles virtuels des usines. Et parce que les analyses 3D prennent beaucoup de temps, BMW automate le processus de balayage en utilisant des drones ou en intégrant la technologie de numérisation dans les véhicules logistiques.

En vue claire

Les données obtenues de cette façon sont utilisées pour la première fois via l’application Web BMW FactoryViewer, qui est activement utilisée par environ 3 500 employés chaque mois. Entre autres choses, cela permet des vues de rue intérieures, permettant aux employés de se déplacer pratiquement dans les usines, et les utilisateurs peuvent s’orienter à l’aide d’une mini-carte, similaire à Google Maps.