Comment les robots peuvent survivre dans les environnements les plus durs

Ceci est un article sponsorisé qui vous a été présenté par Freudenberg Sceling Technologies.

Le déploiement croissant de robots collaboratifs (cobots) dans des environnements en plein air présente des défis d’ingénierie importants, nécessitant des solutions d’étanchéité très avancées pour assurer la fiabilité et la durabilité. Contrairement aux robots industriels qui opèrent dans des environnements intérieurs contrôlés, les cobots extérieurs sont exposés à des conditions météorologiques extrêmes qui peuvent compromettre leur intégrité mécanique. Les robots d’entretien utilisés dans l’entretien des éoliennes, par exemple, doivent supporter des fluctuations de température intenses, une humidité élevée, une exposition prolongée sur les rayonnements UV et de puissantes charges de vent. De même, les robots agricoles opèrent dans des conditions difficiles où elles sont continuellement exposées à la poussière abrasive, aux engrais et aux pesticides chimiquement agressifs et aux contraintes mécaniques des terrains rugueux.

Pour s’assurer que ces systèmes robotiques maintiennent des fonctionnalités à long terme, les solutions d’étanchéité doivent offrir une protection efficace contre l’entrée environnementale, l’usure mécanique, la corrosion et la dégradation chimique. Les robots extérieurs doivent fonctionner parfaitement dans des gammes de températures s’étendant de la chaleur torride au froid glacial tout en résonnant une exposition constante à l’humidité, aux lubrifiants, aux solvants et aux autres contaminants. De plus, les systèmes d’étanchéité doivent être résilients aux vibrations continues et aux chocs mécaniques, qui sont inhérents au mouvement robotique et peuvent accélérer la fatigue matérielle au fil du temps.

Exigences techniques complètes pour les solutions de scellage robotiques

Le développement de solutions d’étanchéité pour la robotique extérieure exige un équilibre complexe de durabilité, de flexibilité et de résistance à l’usure. Les articulations robotiques, en particulier celles des systèmes à haute mobilité, connaissent des mouvements multidirectionnels dans les espaces d’installation confinés, ce qui rend crucial la sélection de matériaux d’étanchéité appropriés et de géométries. Les joints toriques élastomères traditionnels, largement utilisés dans les applications industriels, échouent souvent dans de telles conditions extrêmes. L’exposition à des températures élevées peut provoquer une dégradation thermique, tandis que la contrainte mécanique continue accélère la fatigue, entraînant une défaillance précoce du joint. L’incompatibilité chimique avec les lubrifiants, les carburants et les agents de nettoyage contribue à la dégradation des matériaux, raccourcissant la durée de vie opérationnelle.

L’usure liée à la friction est une autre préoccupation critique, en particulier dans les articulations robotiques qui fonctionnent à grande vitesse. La friction excessive génère non seulement de la chaleur, mais peut également affecter la précision du mouvement. Dans la robotique collaborative, où les robots travaillent aux côtés des humains, ces inefficacités posent des risques de sécurité en retardant les temps de réponse et en réduisant la précision de mouvement. De plus, une exposition prolongée au rayonnement UV peut faire en sorte que les matériaux d’étanchéité conventionnels deviennent cassants et se fissurent, compromettant encore leurs performances.

Technologie IPSR avancée: sur mesure pour Cobots

Pour résoudre ces conditions exigeantes, Freudenberg Sceal Technologies a développé une solution d’étanchéité spécialisée: Sceaux de protection entrant pour les robots (IPSR). Contrairement aux joints conventionnels qui reposent sur des ressorts métalliques pour le support mécanique, la conception IPSR présente une géométrie innovante en forme de Z qui s’adapte dynamiquement aux mouvements axiaux et radiaux typiques dans les articulations robotiques.

De nombreux sceaux sont nécessaires en cobots et ceux-ci sont exposés à des vitesses et des forces élevées.Freudenberg Sceling Technologies

Cette conception structurelle unique distribue des charges mécaniques plus efficacement, réduisant considérablement la friction et l’usure au fil du temps. Alors que les joints traditionnels soutenus par le ressort ont tendance à se dégrader en raison de la fatigue mécanique, la configuration IPSR élimine cette limitation, garantissant des performances durables. De plus, la pression de contact optimisée réduit les forces de friction dans les articulations robotiques, minimisant ainsi la génération de chaleur et prolonger la durée de vie des composants. Il en résulte une baisse des exigences de maintenance, un facteur crucial dans les applications où les temps d’arrêt peuvent entraîner des perturbations opérationnelles importantes.

Optimisé grâce à des techniques de simulation avancées

Le développement de la technologie IPSR reposait largement sur les simulations d’analyse par éléments finis (FEA) pour optimiser les géométries du joint, la sélection des matériaux et les textures de surface avant le prototypage physique. Ces techniques de calcul avancées ont permis aux ingénieurs de prédire et d’améliorer le comportement du sceau dans des conditions opérationnelles du monde réel.

Les simulations FEA se sont concentrées sur des facteurs de performance clés tels que les forces de friction, la distribution de la pression de contact, la déformation sous charge et la résistance à la fatigue à long terme. En affinant de manière itérative la conception en fonction des données de simulation, les ingénieurs de Freudenberg ont pu développer une solution d’étanchéité qui équilibre une friction minimale avec une durabilité maximale.

En outre, ces simulations ont permis de savoir comment les joints IPSR fonctionneraient dans des conditions extrêmes, notamment une exposition à l’humidité, des changements de température rapides et une contrainte mécanique prolongée. Cette approche prédictive a permis une détection précoce des points de défaillance potentiels, permettant des améliorations ciblées avant la production de masse. En réduisant le besoin de tests physiques étendus, Freudenberg a pu accélérer le cycle de développement tout en garantissant une fiabilité à haute performance.

Innovations matérielles: résistance et longévité supérieure

L’efficacité d’une solution d’étanchéité est largement déterminée par sa composition matérielle. Freudenberg utilise des composés élastomères avancés, notamment le fluoroprène XP et l’EPDM, tous deux sélectionnés pour leur résistance chimique exceptionnelle, leur résistance mécanique et leur stabilité thermique.

Fluoroprene XP, en particulier, offre une résistance supérieure aux produits chimiques agressifs, y compris les solvants, les lubrifiants, les carburants et les agents de nettoyage industriels. De plus, sa résilience contre l’ozone et le rayonnement UV en fait un choix idéal pour les applications extérieures où une exposition continue à la lumière du soleil pourrait autrement conduire à une dégradation des matériaux. L’EPDM, en revanche, offre une flexibilité exceptionnelle à basse température et une excellente résistance au vieillissement, ce qui le rend adapté aux applications qui nécessitent une durabilité à long terme dans des conditions environnementales fluctuantes.

Pour améliorer davantage les performances, Freudenberg applique des revêtements de lubrifiant à film solide spécialisés aux joints IPSR. Ces revêtements réduisent considérablement le frottement et éliminent les effets de glissement de bâton, garantissant un mouvement robotique fluide et un contrôle précis des mouvements. Cette gestion des frictions améliore non seulement l’efficacité énergétique mais améliore également la réactivité globale des systèmes robotiques, un facteur essentiel de l’automatisation de haute précision.

Validation approfondie grâce à des tests réels

Alors que les simulations avancées fournissent des informations critiques sur le comportement du sceau, les tests empiriques restent essentiels pour valider les performances du monde réel. Freudenberg a soumis les joints IPSR à des tests de durabilité rigoureux, y compris une exposition prolongée à l’humidité, la poussière, le cycle de température, l’immersion chimique et les vibrations mécaniques.

Tout au long de ces tests, les sceaux IPSR ont systématiquement obtenu la certification IP65, démontrant leur capacité à empêcher efficacement les contaminants environnementaux de compromettre les composants robotiques. Le déploiement du monde réel dans la robotique de maintenance pour les éoliennes et l’automatisation agricole a en outre confirmé leur fiabilité, une analyse d’usure approfondie montrant une durée de vie opérationnelle significativement prolongée par rapport aux technologies d’étanchéité traditionnelles.

Sécurité grâce à la gestion avancée des frictions

Dans la robotique collaborative, le scellement des performances joue un rôle direct dans la sécurité opérationnelle. Un frottement excessif dans les articulations robotiques peut retarder les réponses de l’urgence et réduire la précision de mouvement, posant des risques potentiels dans l’interaction humaine-robot. En incorporant des revêtements à faible friction et des géométries d’étanchéité optimisées, Freudenberg garantit que les systèmes robotiques réagissent rapidement et avec précision, améliorant la sécurité et l’efficacité du travail.

Solutions d’étanchéité sur mesure pour divers systèmes robotiques

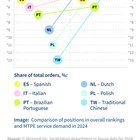

Freudenberg Sceal Technologies fournit des solutions d’étanchéité personnalisées dans un large éventail d’applications robotiques, garantissant des performances optimales dans divers environnements.

Les véhicules guidés automatisés (AGV) fonctionnent en milieu industriel où ils sont exposés à des contaminants abrasifs, des vibrations mécaniques et une exposition chimique. Freudenberg utilise des composites PTFE renforcés pour améliorer la durabilité et protéger les composants internes.

Delta Robots Peut effectuer des mouvements complexes à grande vitesse. Cela nécessite des sceaux qui répondent aux exigences dynamiques et accélérées élevées.Freudenberg Sceling Technologies

Delta Robots Peut effectuer des mouvements complexes à grande vitesse. Cela nécessite des sceaux qui répondent aux exigences dynamiques et accélérées élevées.Freudenberg Sceling Technologies

Les robots delta, couramment utilisés dans la transformation des aliments, les produits pharmaceutiques et l’électronique de précision, nécessitent des matériaux conformes à la FDA qui résistent aux procédures de nettoyage rigoureuses telles que le nettoyage en place (CIP) et la stérilisation sur place (SIP). Freudenberg utilise des fluoropolymères avancés qui maintiennent l’intégrité structurelle sous des processus d’assainissement agressifs.

Sceller pour Scara Les robots doivent avoir une résistance chimique élevée, une résistance à la compression et une résistance thermique pour fonctionner de manière fiable dans une variété d’environnements industriels.Freudenberg Sceling Technologies

Sceller pour Scara Les robots doivent avoir une résistance chimique élevée, une résistance à la compression et une résistance thermique pour fonctionner de manière fiable dans une variété d’environnements industriels.Freudenberg Sceling Technologies

Les robots Scara bénéficient du concept de scellage plastique modulaire de Freudenberg (MPSC), qui intègre le scellement, le support de port et l’amortissement des vibrations dans une conception compacte et légère. Cette innovation optimise la distribution du poids du robot et prolonge la durée de vie des composants.

Les robots à six axes utilisés dans la fabrication de l’automobile, de l’aérospatiale et de l’électronique nécessitent des solutions d’étanchéité capables de résister à des opérations à grande vitesse, un stress mécanique et une exposition chimique. Le sceau sinusoïdal premium de Freudenberg (PSS), avec des revêtements PTFE renforcés et des composés élastomères spécialisés, assure une durabilité maximale et des pertes de frottement minimales.

Innovation continue pour les futures applications robotiques

Freudenberg Sceal Technologies reste à l’avant-garde de l’innovation, développant continuellement de nouveaux matériaux, des conceptions d’étanchéité et des méthodes de validation pour relever les défis en évolution de la robotique. Grâce à des collaborations client stratégiques, à la science des matériaux de pointe et aux technologies de simulation de pointe, Freudenberg garantit que ses solutions d’étanchéité offrent une fiabilité, une efficacité et une sécurité inégalées sur toutes les plateformes robotiques.