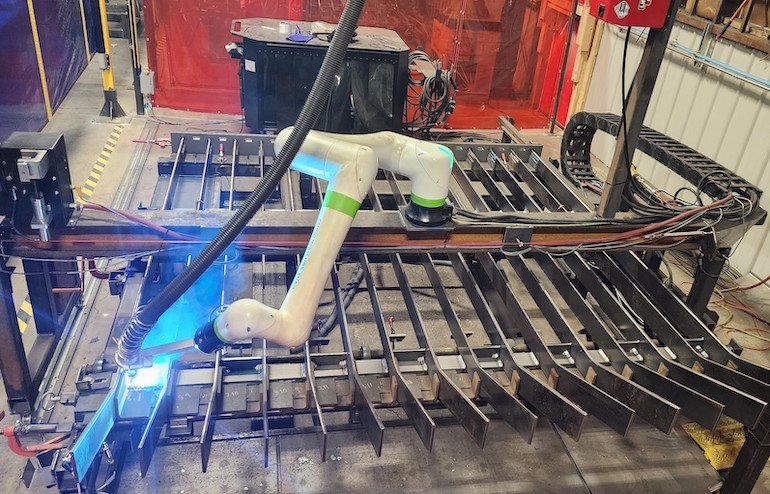

Le projet de soudage utilise la robotique pour croquer 12 cours de travail en 45 minutes

Figure 1: La cellule de travail de soudage robotique entièrement automatisée, avec toutes les actions orchestrées par une automationdirect productivité plc, synchronise le processus de soudage, les mouvements des robots et le positionnement du luminaire. Source: fonctionne correctement

Lorsqu’une entreprise connue pour son expertise dans le soudage et la fabrication d’acier a obtenu un contrat pour fournir une clôture pour la construction d’un pont, il n’y avait pas de temps à perdre. Face à la tâche intimidante de fabrication de plus de 3 miles de clôture dans les 90 semaines, il s’est transformé en fonctionnement correctement, un intégrateur de systèmes avec un enregistrement éprouvé d’optimisation des opérations de fabrication avec l’automatisation et la robotique, pour aider à développer une solution qui non seulement diminuerait le calendrier global du projet, mais donnera également des résultats de haute qualité.

Un segment typique de l’escrime des ponts se compose de 16 piquets en acier fixés avec plus de 140 soudures. Lorsqu’il est effectué manuellement, chaque segment a nécessité environ 10 heures pour la configuration et le soudage.

Avec des années d’expérience en tant que leader de l’industrie dans les projets de soudage industriel et de fabrication d’acier comme celui-ci, Lancaster, basé à New York Seibel moderne savait qu’une clé du succès serait de maximiser l’efficacité. Reconnaître l’automatisation des avantages apporterait à ce processus fastidieux, le travail a commencé à utiliser un collaboratif Soudage du robot et développez un luminaire automatisé pour augmenter l’efficacité.

La mise en œuvre d’un bras robotique de type table avec un soudeur était le plan initial, mais il a été rapidement déterminé qu’une automatisation plus importante serait nécessaire. Elma Center, basé à New York Fonctionne correctement a approché le projet en travaillant aux côtés du fabricant de clôtures pour intégrer des systèmes précédemment indépendants dans une cellule de travail robotique entièrement automatisée (figure 1).

La différence était indéniable – une étonnante réduction de 12-1 dans le temps, avec l’avantage supplémentaire de réduire les travaux de retouche de 50%. Pour mieux apprécier les résultats réussis, nous examinerons de plus près l’approche qui a rendu la possible.

Les collaborateurs pont les lacunes de connaissances

Avec l’horloge qui tourne, ce serait un projet collaboratif. Fonctionne correctement et Seibel Modern a travaillé pour créer une spécification, avec Seibel définissant la géométrie et les exigences de soudage et le fixation, tout en fonctionnant correctement les capteurs et l’automatisation appliqués pour un fonctionnement et une sécurité optimaux.

S’appuyant sur son expertise de travail des métaux, Seibel Modern a créé le luminaire de soudage alimenté par le mécanisme de rack et de pinion entraîné par servomoteur correctement Works pour positionner le robot pour le soudage. Le luminaire comprenait le serrage et le positionnement horizontal à vertical à l’aide d’un ascenseur hydraulique.

La synchronisation du mouvement avec le système de positionnement du portique pour le bras de soudage robotique était une exigence de base pour la conception.

Le projet de soudage nécessite une production orchestrée

Le rassemblement de chaque système indépendant a nécessité un intégration stratégie. Le soudeur numérique avancé devait communiquer non seulement avec le robot intelligent, mais aussi les systèmes contrôlant le luminaire de soudage, les systèmes de sécurité de la cellule de travail et les commandes de l’opérateur.

La conception avait également besoin de la flexibilité pour s’adapter à différentes configurations de segments de clôture. Un contrôleur logique programmable (CLu) a été déterminé comme étant le maestro idéal pour l’application, orchestrant les mouvements de chaque sous-système de contrôle.

En tant qu’intégrateur de systèmes indépendants (SI), fonctionne correctement déploie ces systèmes en utilisant une variété de marques pour la robotique, les soudeurs, contrôle des mouvements systèmes et général automatisation industrielle Produits.

Lorsqu’il n’y a pas d’exigences définies initiales qui stimulent le travail, les travaux correctement préfèrent le choix AutomationDirectPortfolio pour l’automatisation et le contrôle du mouvement en raison de la gamme complète de produits, de la facilité de sélection, de l’utilisation et du support, et le rapport prix / performance exceptionnel.

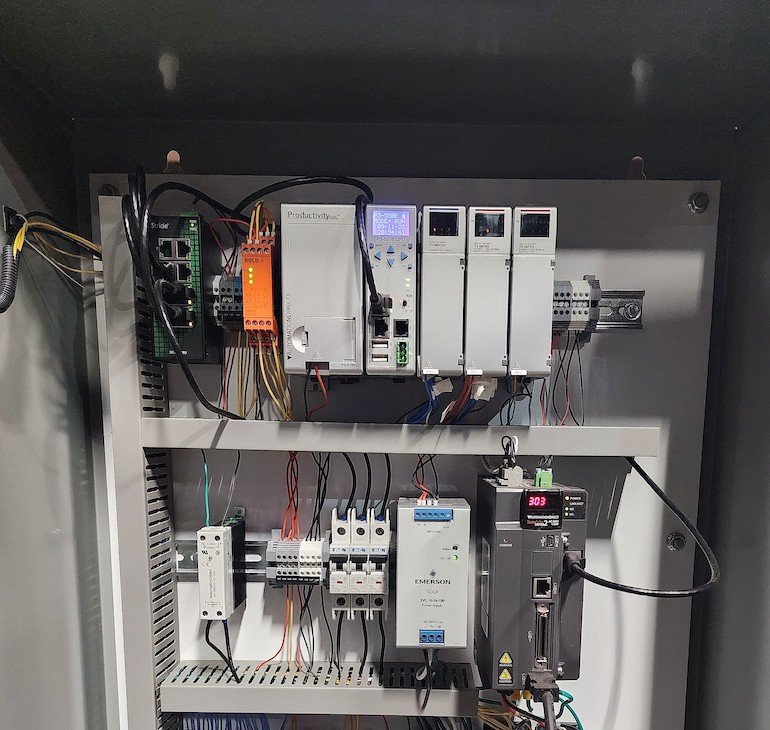

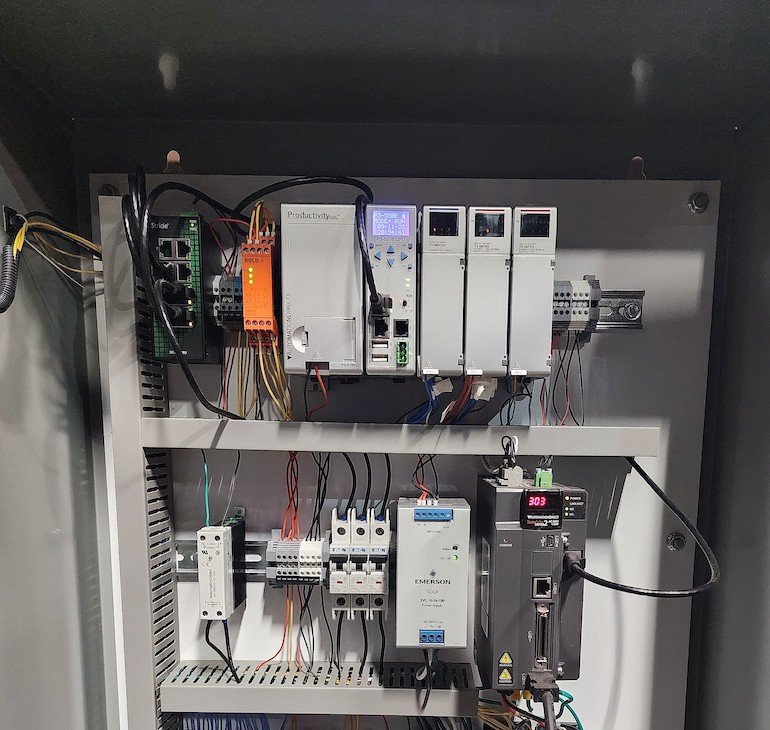

Figure 2: AutomationDirect Productivity 3000 PLC a fourni les capacités de programmation, de mémoire et de communication pour orchestrer le lecteur SureServO2 avec le soudeur robotique et d’autres automatisations. Source: fonctionne correctement

Pour ce projet, l’automationDirect Productivité 3000 PLC a été sélectionné comme contrôleur pour la cellule de travail robotique pour sa polyvalence et son évolutivité (figure 2). Une multitude de fonctionnalités et de fonctionnalités, combinées à une grande capacité de stockage et à des communications Ethernet / IP toutes prises en compte dans cette décision. Cet PLC coordonnerait le mouvement à travers un Système AutomationDirect SureservO2.

Avec des signaux d’entrée / sortie (E / S) câblés, ainsi que des signaux discrets connectés en IO, et des communications numériques Ethernet et en série, l’automate a facilement interfacé avec toutes les fonctions robotiques, le soudeur numérique, les systèmes de sécurité, le système de ganterie à commande hydraulique et le système de manchette contrôlé par le mouvement.

Le SureServO2 entraîne un engrenage de pignon qui déplace le rack de portique, et la productivité plc a la puissance de traitement et les fonctions de contrôle de mouvement natif pour commander un mouvement précis tout en intégrant et en coordonnant de manière transparente avec l’automatisation et les composants robotiques.

L’API interagit également avec un Interface AutomationDirect C-More Human-Machine (HMI), pour une visualisation complète du système.

Dans n’importe quelle cellule de travail robotique, sécurité est primordial. Bien que la productivité PLC n’ait pas de fonctions natives évaluées par la sécurité, elle interface avec dédié composants de sécurité qui sont câblés pour créer un circuit de sécurité des cellules de travail.

Plusieurs produits de sécurité ont été utilisés dans la conception, notamment Secouer relais de sécurité pour surveiller le circuit de sécurité, Rideaux de lumière de sécurité de données (catégorie 4, type 4) pour détecter l’intrusion en zones restreintes, et les deux bouton de poussée des champignons et Commutateurs de sécurité à l’absence de câble Dispositifs d’arrêt d’urgence (e-stop).

La traction du câble peut être déclenchée à partir de n’importe quel emplacement le long de la longueur du câble, offrant une mesure de sécurité pratique à l’intérieur de la cellule de travail où un bouton E-Stop peut ne pas être à portée de main.

Pour garantir la qualité du produit fini, le positionnement précis du robot et des piquets d’acier est essentiel pour chaque segment de clôture. Pendant le processus de soudage, le système SureServO2 contrôle un actionneur linéaire à rack-and-Pinion pour positionner avec précision le robot sur 9 pieds de voyage linéaire.

Le PLC gère la position du robot le long de l’accès linéaire, ainsi que six axes de mouvement supplémentaires à bord du bras du robot lui-même. Les points de démarrage et d’arrêt de chaque soudure sont déterminés par l’automate, en utilisant la rétroaction du système SureServo2 et du capteur de l’encodeur servo. Les limites du logiciel sont imposées pour se protéger contre les déplacements.

Accepte maintenant les soumissions de session!

Accepte maintenant les soumissions de session!

Des cas spéciaux éticulent la créativité

Bien qu’une grande majorité des segments de clôture aient été standardisés, il était parfois nécessaire de construire et de souder des segments spéciaux, par exemple un segment partiel avec la moitié du nombre de piquets. L’APP a facilité les travaux correctement pour développer un programme capable de s’adapter aux variations des segments de clôture.

Pour chaque cas spécial, une option de «recette» a été développée dans la logique de programmation. Semblable à la façon dont les recettes sont utilisées dans l’industrie des processus, l’utilisation d’une technique de recette a facilité la configuration de l’opérateur de la taille et du type de chaque segment de clôture.

Pour maintenir des soudures cohérentes et de haute qualité tout au long du processus, le système a été conçu pour aborder les effets des éclaboussures des arcs et des étincelles sur la buse de soudage en utilisant un alésoir automatique pour nettoyer périodiquement les débris de la buse de soudage.

Dans cette application, il était plus efficace d’initier le synchronisation et la séquence de la fonction de nettoyage directement à partir de l’automate. Cela permet au PLC d’envoyer le robot à la station de nettoyage aux moments les plus opportuns pendant le processus une fois un nombre spécifique de soudures terminées, maximisant l’efficacité tout en réduisant les défauts de soudure et en conservant les consommables.

Les tensions et les courants utilisés pendant les opérations de soudage conduisent à la présence d’une interférence électromagnétique élevée (EMI) et d’une interférence radiofréquence (RFI). Pour garantir la fiabilité de cet environnement EMI / RFI sévère, des câbles et des accessoires blindés comme Clips de câble EMCont été utilisés pour protéger l’équipement électronique dans la cellule de travail.

https://www.youtube.com/watch?v=-7v9iqlfgbc

Soudage sur la clôture (graphique)

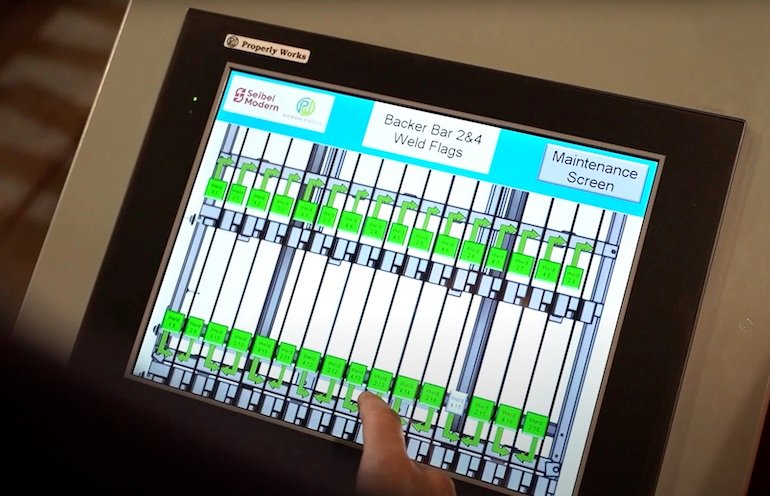

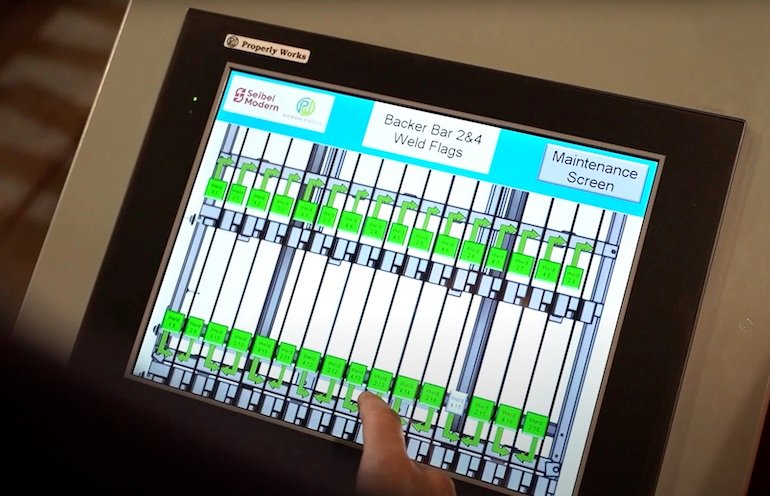

L’une des caractéristiques remarquables du système est l’interface de l’opérateur intuitif. Construit sur le Panneau C-More HMIl’interface de l’écran tactile couleur est puissante mais facile à utiliser. L’IHM présente une représentation graphique de chaque segment de clôture (figure 3), illustrant la position de chaque soudure.

Le soudeur a une détection de défauts numériques, capable de détecter les conditions de processus qui entraîneront un défaut de soudure tel que le courant ou la tension incorrect, le manque de gaz ou l’extrémité d’une bobine de fil. Lorsqu’une anomalie de processus est détectée, le système signalera la soudure. Ceci est visible sur l’IHM et facilite l’opérateur de ramener le système à la position domestique et de réinitialiser la soudure.

L’opérateur a également la capacité de signaler toute soudure via l’IHM pendant qu’il observe le processus. De plus, le soudeur peut choisir des poteaux de clôture spécifiques, ou même des soudures spécifiques, pour inclure dans le processus de soudage, soit exclure. Cela permet aux opérateurs de retravailler comme requis après l’inspection.

Figure 3: Le C-More HMI montre chaque soudure, avec un système de signalisation pour marquer et identifier facilement les défauts de processus, l’amélioration de l’efficacité, la simplification de la reprise et l’augmentation de la qualité globale. Source: fonctionne correctement

Le client voit des résultats significatifs et mesurables

Le client a été impressionné par la facilité avec laquelle le système était de fonctionner, et il a constaté que tout employé d’étage pouvait fonctionner avec succès l’équipement après une formation minimale. Avec le nouveau système automatisé, un segment de clôture unique pourrait être produit en 45 minutes – une amélioration incroyable par rapport aux 12 heures d’origine!

De plus, les défauts de soudure ont été réduits, ce qui a diminué le besoin de travaux de touche de plus de 50%. Avec des résultats éprouvés de la cellule de travail initiale, l’ensemble de l’opération a été étendu à un total de trois systèmes pour augmenter le débit et maximiser les opérations.

Avec la chronologie du projet serré, fonctionne correctement AutomationDirect Pour la plupart des besoins d’automatisation des projets, y compris les composants PLC, HMI, SERVO, produits électriques et composants de sécurité. Le site Web fournit une transparence de stockage, il était donc facile de sélectionner et d’obtenir directement des produits qui correspondent aux exigences techniques et à la chronologie sans les tracas supplémentaires de recevoir des devis pour divers produits via plusieurs distributeurs.

Les performances techniques et les aspects commerciaux ont une automatisation élevée pour être le fournisseur préféré des travaux correctement.

Sur la base de ce projet dépassant tous les objectifs, le client est désormais impatient de poursuivre des projets d’automatisation supplémentaires avec des travaux correctement. Avec le droit intégration La technologie partenaire et intelligente, même les défis de fabrication les plus intimidants peuvent être surmontés avec la vitesse et la précision.

À propos de l’auteur

À propos de l’auteur

Dominic Myers est le président de correctement Works, dirigeant une équipe interfonctionnelle fournissant des solutions d’automatisation pour la fabrication générale et la production alimentaire. Il a plus de 25 ans d’expérience dans la stratégie commerciale, le développement de produits et l’expansion du marché, et un historique éprouvé de la fourniture de solutions innovantes et rentables dans diverses industries.

Myers est au conseil consultatif de l’industrie au Buffalo State College et au conseil d’administration de la Buffalo Niagara Manufacturing Alliance (BNMA).

Source link